AutoGrid® in-process

Ermittlung der Umformgrenzen

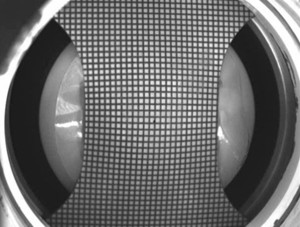

Die AutoGrid®

Produktfamilie dient zur messtechnischen Formänderunganalyse und wird in der Blechumformindustrie weltweit benutzt.Es ist die herausragende Fähigkeit der AutoGrid® Technologie, mit dem gleichen 4-Kameraprinzip und identischer Auswertesoftware für beide Seiten zum Einsatz zu kommen: die Materialkennwertermittlung im Testlabor und die Bauteilanalyse im Presswerk. Damit sind Datensätze aus beiden Messsituationen mit hoher Zuverlässigkeit direkt vergleichbar.

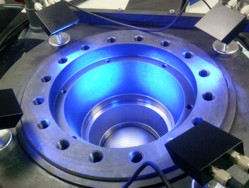

Während AutoGrid® comsmart speziell für die Messung am umgeformten Bauteil entwickelt wurde, bietet AutoGrid® in-process die ideale Lösung für die Kopplung mit einer Blechprüfmaschine. Typische Anwendungen sind die Analyse und Auswertung von FLC- und Bulge-Tests gemäß den entsprechenden technischen Normen. Selbstverständlich kann eine den zeitlichen Verlauf erfassende Dehnungsanalyse auch für jeden anderen Blechumformmaterialversuch durchgeführt werden.

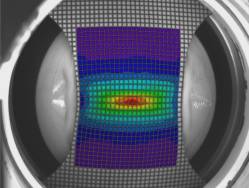

AutoGrid® in-process verfügt zusätzlich über die Funktionalität, Umformvorgänge in der Bewegung aufzunehmen, wenn der zu analysierende Bereich während der Umformung für die Kameras optisch zugänglich ist. Insbesondere bei Prüfversuchen, wie z. B. der Ermittlung von Grenzformänderungskurven (FLC), resultiert daraus ein hoher Kundennutzen. Der Bildeinzug aller vier Kameras ist exakt synchronisiert und erfolgt im progressive scanning Modus mit einer einstellbaren Belichtungszeit von z. B. 1/100 Sekunde, um jegliche Verfälschung durch die Bewegung des Meßobjektes auszuschließen. Im neuen AutoGrid® in-process sind die Vorteile digitaler Kameratechnik konsequent umgesetzt, mit 1,4 Megapixel Kameras stehen insgesamt 5.79 Mio. Pixel pro Bildverband zur Verfügung.

Es sind Bildaufnahmeraten von bis zu 20 Bildverbänden pro Sekunde möglich. Bei der für die Bestimmung von FLCs üblichen Stempelgeschwindigkeit von 1-2 mm/s ist damit eine zeitliche Auflösung des Stempelweges von weniger als 0,1 mm erreichbar. In vielen Fällen sind bereits geringere Bildaufnahmeraten ausreichend. Darüber hinaus besteht die Möglichkeit, analoge Messwerte wie z. B. den Stempelweg und die Kraft parallel zum Bildeinzug aufzuzeichnen. Mit diesen Messwerten kann auch der Beginn des Bildeinzugs bei Erreichen vorzugebender Werte, wie z. B. Stempelweg oder Kraft, automatisch gestartet werden.

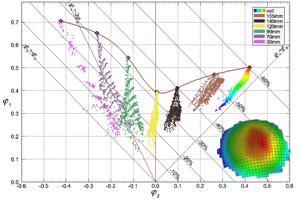

Nach dem Umformvorgang ist die gesamte Bildsequenz gespeichert und steht zur weiteren Analyse zur Verfügung. Durch schrittweises Anzeigen der Sequenz kann der Nutzer den Werkstoffzustand auswählen, der für die Bestimmung der FLC

zugrundegelegt werden soll, z. B. den Bildverband vor der kritischen Einschnürung bzw. vor dem Riss. Ein Schnellstop der Prüfmaschine und indirekte Schlussfolgerungen aus Dehnungsanalysen nach dem Werkstoffversagen sind damit entbehrlich geworden. Mit dem AutoGrid®-System liegen bereits ca. 5 min nach dem Prüfversuch die Ergebnisse im Grenzformänderungsdiagramm vor. Die Ergebnisse der verschiedenen FLC-Probenformen werden im Formänderungsdiagramm zusammengestellt und die FLC-Punkte interaktiv oder automatisch bestimmt. Die FLCs können als Polygonzug oder mit Spline-Funktionen interpoliert dargestellt und im ASCII-Format exportiert werden. Eine neue Funktionalität in der AutoGrid® Software gibt dem Nutzer darüber hinaus die Möglichkeit, frei editierbare FLD-Reports zu erstellen.

ViALUX bietet mit AutoGrid® in-process ein Werkzeug zum schnellen und objektiven Auswerten von Grenzformänderungsversuchen an, mit dem das Umformvermögen von Halbzeugen bestimmt, Wareneingänge überprüft und präzise Eingangsdaten für die numerische Simulation bereitgestellt werden können. Die implementierten Auswertemethoden entsprechen den Vorgaben der in Arbeit befindlichen ISO/WD 12004. Der flexibel veränderbare Meßkopf erlaubt den Einsatz des AutoGrid® in-process Systems auch für andere Materialprüfversuche, wie z. B. den Zugversuch, Bulgetest oder Rohrberstversuch. Die Fähigkeit des AutoGrid® in-process Systems, in der gleichen Konfiguration sowohl die Umformeigenschaften der Werkstoffe als auch die Deformationen in den aus diesen Werkstoffen umformtechnisch hergestellten Bauteilen zu bestimmen, ist ein weiterer Vorteil für den Kunden. Durchgängigkeit in der Qualitätssicherung, das heißt: die am Serienbauteil auftretenden Deformationen sind unmittelbar mit den auf die gleiche Weise bestimmten Werkstoffgrenzwerten vergleichbar.